Por Tom Stephens y Nicolás Ruiz

El Canal de Panamá abrió sus puertas hace 106 años y fue aclamado como la octava maravilla del mundo y una maravilla de la ingeniería. Se ha convertido en la vía fluvial global de mayor trascendencia jamás construida. Desde 1914, más de un millón de barcos de todos los tamaños han pasado a través de los tres juegos originales de esclusas de doble carril paralelo del canal que todavía funcionan en sus dimensiones originales de cámara de 108 pies (33 m) de ancho × 984 pies (300 m) de largo × 39 pies (12 m) de profundidad. Hoy en día, el canal produce anualmente 2.500 millones de dólares en ingresos para la República de Panamá.

El problema

Desde 1979, el Canal de Panamá ha sido administrado y operado por la Autoridad del Canal de Panamá (ACP). La División de Ingeniería y Mantenimiento de la ACP se ha asegurado de que el canal haya sido operado continuamente en condiciones seguras con modernas actualizaciones y nueva tecnología. Sin embargo, los barcos se han vuelto más grandes y los remolcadores para maniobrarlos dentro y fuera de las esclusas se han vuelto más poderosos. Hoy en día, en el Canal de Panamá operan regularmente remolcadores de propulsión azimutal de 82 pies (25 m) de largo y 4.400 caballos de fuerza. Este aumento en el lavado de las hélices de los remolcadores, combinado con el flujo continuo de agua a través de las esclusas del canal, ha creado erosión por socavación a lo largo y debajo de los cimientos del muro divisorio de la entrada y la losa de acceso a las esclusas de concreto de 7 pies (2 m) de espesor.

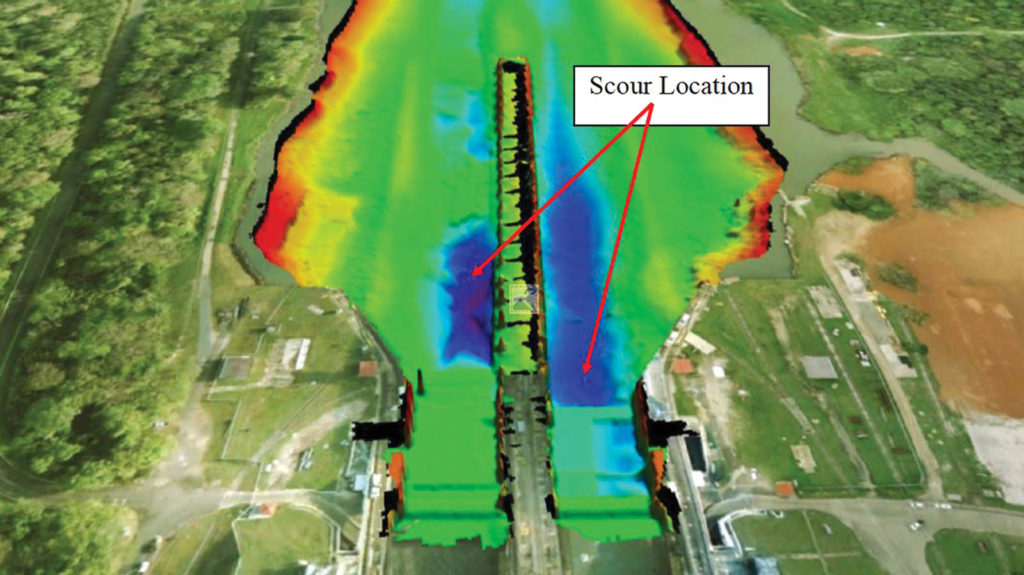

Durante la inspección anual de diciembre de 2014, un sonar digital a 66 pies (20 m) de agua detectó erosión y daños significativos en los tres juegos de esclusas. Sin embargo, las esclusas de Gatún en el lado del Atlántico estaban experimentando la erosión más crítica y, si no se tomaban medidas para reparar la erosión, las esclusas podrían estar en peligro de sufrir un colapso estructural catastrófico (Figura 2). La erosión se había extendido más de 20 pies (6 m) debajo del borde principal de la losa de acceso y casi por completo debajo de los cimientos del muro divisorio. Además, las bases de varias paredes de las alas de las otras esclusas estaban experimentando una severa erosión de los cimientos.

El reto

Los ingenieros de la ACP determinaron que se debían tomar medidas inmediatas y que el desafío era triple: (1) la reparación del daño no debe inhibir el flujo de tráfico a través del canal, (2) las reparaciones deben realizarse durante las ventanas de programación de mantenimiento de rutina cuando un lado de las esclusas fue cerrado temporalmente para una operación de mantenimiento de 12 horas, y (3) las reparaciones deben poder ser realizadas por la División de Ingeniería y Mantenimiento de la ACP debido a las limitaciones de tiempo y la naturaleza de emergencia de la reparación.

Dados estos desafíos, era obvio que las reparaciones se realizarían en profundidades de agua de hasta 66 pies (20 m) con visibilidad limitada y no había margen de error. Además, todos los preparativos para las reparaciones tendrían que realizarse en una ubicación externa y poder movilizarse y luego desmovilizarse en poco tiempo para mantenerse dentro de los períodos de mantenimiento de 12 horas.

La solución

La División de Ingeniería y Mantenimiento de la ACP se reunió con el equipo de TenCate Geosynthetics Group para intercambiar ideas conjuntas sobre soluciones que podrían incorporarse para superar los desafíos del proyecto y realizar las reparaciones necesarias que resolverían los problemas de erosión. Este equipo llegó rápidamente a una posible solución geosintética innovadora que enfrentaría todos los desafíos y podría ejecutarse rápidamente.

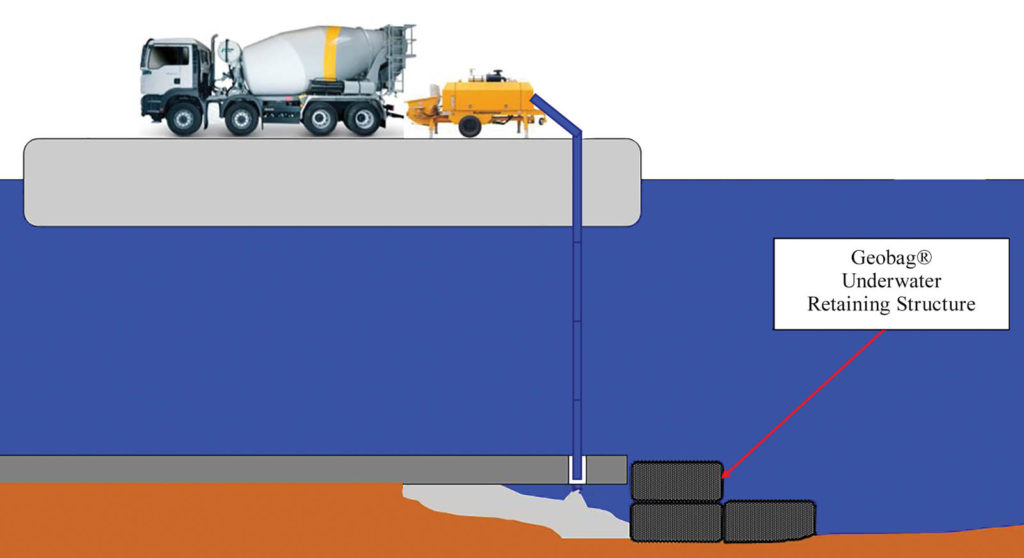

La solución requería la instalación de una ataguía submarina adyacente a la base de las estructuras de hormigón bajo las cuales se estaba produciendo la erosión. La ataguía se formaría utilizando contenedores de bolsas de geotextil rellenos de arena de 65 yardas cúbicas (50 m3) que pesarían 99 toneladas (90 toneladas) (Figura 3). Las unidades individuales de bolsas geotextiles serían lo suficientemente flexibles para adaptarse al fondo irregular erosionado del canal, pero serían lo suficientemente masivas como para soportar el lavado de los remolcadores y la alta velocidad del agua que fluye fuera de las esclusas del canal debajo del Panamax. barcos de tamaño. Además, la estructura de la bolsa geotextil proporcionaría un colchón de control de erosión de 7 pies (2 m) de espesor × 16 pies (5 m) de ancho a lo largo de la base de la losa de entrada y a cada lado de la pared divisoria de entrada al canal. Los contenedores de bolsas de geotextil se llenarían previamente en una ubicación externa y se transferirían a las esclusas de Gatún, donde una grúa montada en una barcaza de 386 toneladas (350 toneladas) los levantaría y colocaría para formar una plataforma de 13 pies (4 m) de altura. × Ataguía de 16 pies (5 m) de ancho × 98 pies (30 m) de largo. Una vez construida la ataguía, se bombearía hormigón detrás de la ataguía y debajo de la losa de entrada para llenar el vacío erosionado. Este proceso de dos pasos se realizaría durante períodos sucesivos de mantenimiento programados de 12 horas.

TenCate había desarrollado y probado previamente el sistema a gran escala de llenado, elevación y colocación de 65 yardas cúbicas (50 m3) de contenedores de bolsas geotextiles rellenos de arena, que pesaban 99 toneladas (90 toneladas). Las bolsas se fabricaron a partir de un geotextil de polipropileno tejido de 1,142 libras por pulgada (200 kN/m) en un tejido de 16 pies (5 m) de ancho × 16 pies (5 m) de largo × 7 pies (2 -m) configuración alta. La bolsa tenía una tapa superior que se abría para llenarla con arena y se podía cerrar y sellar mecánicamente para contener la arena permanentemente. Se diseñó y probó a gran escala un exclusivo arnés de geomalla de fricción de 2284 libras por pulgada (400 kN/m) para proporcionar un sistema flexible de elevación y colocación.

La ACP determinó que el sistema de bolsas geotextiles proporcionó los factores de seguridad requeridos y cumplió con sus criterios para reparar las esclusas de Gatún en el lado del Atlántico durante el período de mantenimiento de 12 horas sin interrumpir las operaciones del canal.

La operacion

La ACP resolvió que la operación de llenado de bolsas de geotextil fuera del sitio se llevaría a cabo en su muelle de mantenimiento adyacente al canal cerca del Corte Gaillard, a 32 millas (51 km) de las Esclusas de Gatún (Figura 4). La grúa montada en barcaza ACP Titan levantó los contenedores de bolsas geotextiles de 99 toneladas (90 toneladas) llenos de arena hasta una barcaza de transferencia que se trasladó a las esclusas de Gatún, donde las cuadrillas estarían listas para comenzar tan pronto como se completara el mantenimiento de 12 horas. ventana abierta (Figura 5). La primera reparación se realizó en la losa de acceso a la cámara izquierda del acceso Atlántico a las Esclusas de Gatún.

Cuando comenzó la reparación, la socavación abarcaba todo el ancho de 110 pies (33,5 m) de la losa hasta una profundidad de 13 pies (4 m) debajo de la losa y 26 pies (8 m) debajo de la losa. Esta reparación requeriría la construcción de la ataguía utilizando 12 de los contenedores de bolsas geotextiles de 65 yardas cúbicas (50 m3) que se instalarán en la primera ventana de mantenimiento programada de 12 horas, que fue durante una operación nocturna (Figura 6). Durante el período de mantenimiento nocturno de 12 horas del mes siguiente, se bombearon más de 392 yardas cúbicas (300 m3) de concreto detrás de la ataguía y debajo de la losa de acceso para llenar el vacío de socavación debajo de la losa (Figura 7).

Este mismo procedimiento se siguió para realizar la reparación de erosión por socavación a ambos lados del muro divisorio en el acceso a las Esclusas de Gatún. Esta metodología también se ha seguido para realizar reparaciones similares en las esclusas de Miraflores y Pedro Miguel durante los próximos dos años.

Los resultados

No se ha detectado erosión por socavación debajo de ninguna estructura de las esclusas del Canal de Panamá desde que comenzaron las reparaciones utilizando la tecnología de ataguías con bolsas geotextiles en septiembre de 2015. Además, la ACP ha instalado más de 400 unidades de bolsas geotextiles para construir ataguías submarinas dentro del Canal de Panamá. para permitir el relleno de los huecos de la subestructura con concreto en otros sitios de erosión por socavación detectados en las Esclusas de Gatún y los otros dos juegos de esclusas del Canal de Panamá.

Conclusión

Esta innovadora tecnología de elevación y colocación de contenedores de bolsas geotextiles/geomallas combinada con la metodología de instalación permitió a la División de Ingeniería y Mantenimiento de la ACP responder rápidamente a una grave amenaza a las esclusas del Canal de Panamá de más de 100 años de antigüedad que, si no se aborda a tiempo manera, podría haber causado daños catastróficos que resultaron tanto en pérdidas de ingresos como en costos de construcción millonarios para el Canal de Panamá. Además, la solución innovadora permitió que las reparaciones requeridas y la protección contra la erosión se llevaran a cabo durante las ventanas de mantenimiento programadas sin ninguna pérdida de ingresos para las operaciones del Canal de Panamá. Tras el éxito de esta tecnología geosintética en el Canal de Panamá, la tecnología se aplicó para resolver graves problemas de erosión en una importante terminal petrolera costa afuera ubicada a 12 millas (20 km) de la costa norte de Colombia a 100 pies (30,5 m) de agua.

Expresiones de gratitud

Se extiende un reconocimiento especial a Antonio Abrego y su equipo en la División de Ingeniería y Mantenimiento de la ACP por su arduo trabajo y documentación del proyecto. Además, se debe reconocer a Zehong Yuen por desarrollar programas de análisis para calcular los factores de seguridad de los contenedores de bolsas de geotextil y la resistencia a la extracción del arnés de elevación por fricción de geomalla.

Este proyecto está dedicado a nuestro colega, Bruce Lacina, quien falleció el año pasado después de una larga batalla contra el cáncer. Sin su revisión técnica y apoyo a nuestras ideas, este proyecto nunca habría despegado.

Tom Stephens es director de TenCate Geosynthetics Americas con sede en Bedford, Virginia.

Nicolas Ruiz, PE, ME, es gerente regional de TenCate Geosynthetics Americas con sede en Commerce, Georgia.

Aspectos destacados del proyecto

Geotextiles y geomallas del Canal de Panamá

PROPIETARIO: Autoridad del Canal de Panamá (ACP)

UBICACIÓN: Panamá

CONTRATISTA GENERAL: Autoridad del Canal de Panamá

INGENIERO DE DISEÑO: Ing. Antonio Abrego, División de Ingeniería ACP

PRODUCTOS GEOSINTÉTICOS: Geotextil GT1000M/Geomalla Miragrid 24T

FABRICANTE DE GEOSINTÉTICOS: TenCate Geosynthetics